フロントリテーナーを調整、、、

調整を始めて1時間、、、難しい、、、

一向に良くならない、、、、

逆に悪くなる一方、、、、

どうしたもんかな、、、

寒くなってきたし、、、

今日はある程度動くくらいでやめよ、、、

次の休みの日にでももう一度やろ、、、

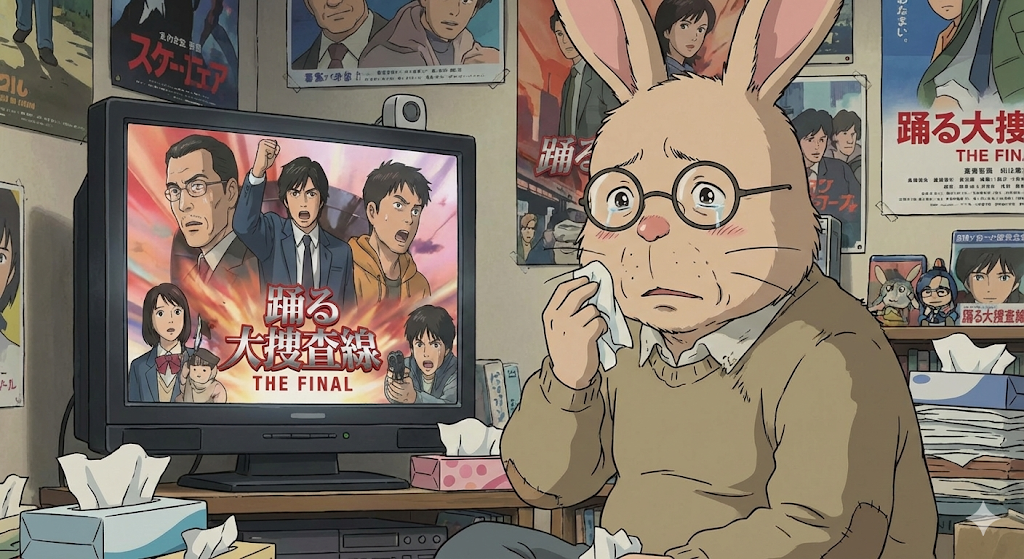

午前中はのんびりと動画鑑賞です

久しぶりに見ました、、、

「踊る大捜査線」、、、

何十年前のドラマですが、、、、今見ても面白いと感じる、、、

一種の時代劇のような感じにも捉えられる気がする、、、

警察内部のことをよく知らないからそういう風に見れるのかもしれません

今も昔も警察は足を使って捜査して、見回りしたりして、、、

ただ働き方改革の面で観ると当時はすごい働き者だったんだな~って感じます、、、

ほぼ毎日出勤しているんですもんね、、、、全員、、、

ドラマのシーンで「今日は非番ですよ」っていうセリフありませんでしたからね、、、

何度見ても面白いです、、、

イメージ図です、、

連休も今日で終わり、、、

今月はボーナスは出るんでしょうか、、、

期待はしているもののどうなんでしょう、、、、

ボーナスが出たら3Dプリンターを購入します、、、

買わなきゃ始まらないし始められない、、、

今のうちに構成も考えておかなきゃですね、、、

何を造って何を売るのか、、、

おじさんの書いた絵が反映される事ができたりするのかどうなのか、、、

CADシステムを使用しないと無理なのかどうなのか、、、、

ソリッドワークスを使用するのかどうか、、、

などなど色々なことを調べておこうと思っています、、、

🛠️ 3Dプリントを始めるための注意事項

A1 miniで高品質なプリントを行うために、初期段階で特に注意すべき点をまとめます。

1. プリンター設置と初期設定

- 平らな場所に設置する: プリンター本体が傾いていると、正確なキャリブレーション(調整)ができず、造形不良の原因になります。

- 初期キャリブレーションの実行: A1 miniは自動キャリブレーション機能が優秀ですが、最初の電源投入時や設置場所を変えた後は、必ずキャリブレーションを実行し、ノズルとヒートベッド(プラットフォーム)の状態を最適に保ってください。

- 換気の確保: 特にPETGなどの素材を使う場合、プリント中に微細な粒子や臭いが発生することがあります。部屋の換気を十分に行ってください。

2. フィラメント(素材)の管理

- 防湿対策: 3Dプリンター用のフィラメント(特にPLA、PETG)は湿気に弱く、湿気を吸うとプリント中に「パチパチ」と音を立てて品質が低下します。

- 対策: 開封後は、付属の乾燥剤と一緒に密閉できる箱や袋に入れて保管してください。

- フィラメントのロード/アンロード: Bambu Labのフィラメントシステムは使いやすいですが、フィラメントを交換する際は、ノズルの温度が適切であることを確認し、無理なくスムーズに行うようにしてください。

3. プリント開始前の確認

- ビルドプレートの清掃: プリント前に、造形物を定着させるヒートベッド(ビルドプレート)を中性洗剤と水で洗い、完全に乾かすか、**IPA(イソプロピルアルコール)**で脱脂してください。指紋などの油分は定着不良(プリントが途中で剥がれる)の最大の原因です。

- 接着剤(グルー)の使用: PETGなど、ビルドプレートに強くくっつきすぎる素材や、小さなパーツをプリントする場合は、プレート保護と定着補助のために専用の接着剤(グルースティックなど)を薄く塗布してください。

💻 使うソフトウェアについて

3Dプリントには、基本的に以下の2種類のソフトウェアが必要です。

1. スライサーソフトウェア(必須)

これは、3Dモデルのデータ(STLファイルなど)を読み込み、3Dプリンターが理解できる**「G-code(ジーコード)」**という制御信号に変換するソフトウェアです。

| ソフトウェア名 | 特徴 |

| Bambu Studio | A1 miniに最適化された専用スライサーです。Bambu Lab社のプリンターの性能を最大限に引き出すために設計されています。 |

| PrusaSlicer | 高機能で広く使われているスライサーです。Bambu Studioはこれをベースに開発されています。 |

👉 A1 miniを使う場合は、プリンターの機能と連携がスムーズな「Bambu Studio」を必ず使用してください。

2. 3Dモデリングソフトウェア(必要に応じて)

ご自身でオリジナルの造形データを作成したい場合に必要になります。

- Fusion 360: 機能的で正確な部品作成に強い、プロも使うソフトウェア(ホビー用途は無料で利用可能)。

- Tinkercad: ウェブ上で手軽に使える、初心者向けの簡単なモデリングソフト。

- Blender: フィギュアやキャラクターなどの有機的な形状の作成に特化したソフト(無料)。

🖼️ 書いた絵をプリントすることはできるのか?

はい、間接的に可能です。

3Dプリンターは、**「立体的な3Dモデルのデータ(STL形式など)」しか直接プリントできません。書いた絵のような「2次元の画像データ(JPEG、PNGなど)」**をそのままプリントすることはできませんが、以下の2つの方法で3D化してプリントできます。

方法 1: 3Dモデルに変換する (立体化)

最も一般的な方法です。

- 絵を画像ファイルにする: 手書きの絵をスキャナーや写真で取り込み、JPEGなどの画像ファイルにします。

- 専用ソフトで3Dモデルへ変換:

- Bambu StudioやTinkercadなどのソフトには、画像を読み込んで**「レリーフ(浮き彫り)」**のように押し出す機能があります。

- この機能を使えば、絵の線や塗りの濃淡に応じて厚みが変わる、立体的なパネルやバッジとしてプリントできます。

方法 2: リソフェイン(Lithophane)にする

写真を光にかざすと立体的に見える特殊なプリント方法です。

- 白黒の濃淡を造形物の厚みに変換します。暗い部分は厚く、明るい部分は薄く出力されます。

- 背後から光を当てることで、絵や写真が浮かび上がって見える芸術的な作品が作れます。

- リソフェイン専用の変換サイトやソフトウェア(例:Bambu Studioにも機能があります)を使えば、手書きの絵でも写真でも簡単にデータ化できます。

まずはBambu Studioをインストールし、プリセットのテストモデルをプリントしてみるのがおすすめです。

Bambu Studioのインストールが必要とのことですね、、、

Bambu Studioで、書いた絵や画像を3Dモデルに変換してプリントする具体的な手順をご説明します。

この機能は「画像からパーツを作成(Image to Part)」と呼ばれており、画像を自動的に浮き彫り(レリーフ)状の3Dモデルに変換することができます。

🎨 手順:Bambu Studioで絵を3Dモデルに変換する

ステップ 1:絵の準備

- 絵を作成する: 白い紙に黒いペンや鉛筆で絵を描きます。

- ポイント: 白黒のコントラストがはっきりしているほど、変換後の立体感が明確になります。線が細すぎると、3Dプリントで表現できないことがあります。

- デジタル化する: スキャナーやスマートフォンで写真を撮り、画像ファイル(JPEGやPNG)としてPCに保存します。

- 重要: 画像が正面から撮られていること、影が入っていないこと、そしてコントラストが最大化されていることを確認してください。

ステップ 2:Bambu Studioでの変換

- Bambu Studioを起動し、モデルを追加します。

- 画面上部のメニューバーにある「ファイル」タブをクリックします。

- ドロップダウンメニューから「画像からパーツを作成」を選択します。(または、左側のツールバーにある画像のアイコンをクリックします。)

- 画像ファイルを選択します。

- 開いたウィンドウで、用意した絵の画像ファイル(JPEG/PNG)を選択し、読み込みます。

- モデルの設定を行います。

- 画像を読み込むと、設定ウィンドウが表示されます。ここで3Dモデルの基本的な形状を決定します。

| 設定項目 | 説明 | 推奨設定(フィギュア/模型向け) |

| モード | 画像をどのように立体に変換するかを選びます。 | レリーフ (Relief) が一般的です。 (線画を浮き出させる) |

| ベースの高さ (Base Height) | 土台となるプレートの厚みです。 | 1.0 mm (土台が薄すぎると剥がれやすくなります) |

| 形状の高さ (Shape Height) | 絵の線の最も高い部分の厚み(土台からの高さ)です。 | 2.0 mm〜3.0 mm (高すぎると不安定になります) |

| 深さ (Depth) | 画像の濃淡が厚みに変換される深さです。 | 「形状の高さ」より少し小さい値で試します。 |

| 反転 (Invert) | 白い部分を高くするか、黒い部分を高くするかを切り替えます。 | 絵の**線(黒い部分)**を浮き出させたい場合は、チェックを外す。 |

- 「OK」をクリックして3Dモデルを作成し、プラットフォームに配置します。

ステップ 3:スライスとプリント

- スライス設定の確認:

- モデルがプラットフォームに配置されたら、画面上部の「スライス」タブに切り替えます。

- **レイヤーの高さ(積層ピッチ)**を通常より細かく設定する(例:0.08mmや0.12mm)と、レリーフの曲面や線画のディテールがよりきれいに表現されます。

- プリントの実行:

- 設定を確認したら「スライス」ボタンをクリックし、G-codeを生成します。

- 問題がなければ「プリント」ボタンをクリックし、A1 miniへデータを送信してプリントを開始します。

この機能を使えば、お子様の描いた絵や、手書きのメッセージなどを簡単に3D化して記念品として残すことができますので、ぜひ試してみてください。

描いた絵を3Dプリンターに起こせるというのは感動ものですよね、、、

絵を書くことも好きになるだろうし、それをプリントする楽しみも生まれそうです、、

最後にA1miniに付いてのデメリットはどうなんでしょうね、、

デメリットはどうなんでしょうね、、、

A1 miniの導入と運用におけるデメリットについて、より詳しく、具体的な視点から解説します。

主に「機能的・性能的な限界」「サイズ・設置に関する制約」「販売・運用上の制約」の3つに分けてご説明します。

🚫 A1 miniのデメリット(詳細)

1. 機能的・性能的な限界

① 高機能素材への非対応(最も大きな欠点)

- 加熱チャンバー(エンクロージャー)がない: A1 miniはオープンフレーム型であるため、造形エリアの温度を安定して高く保てません。このため、**ABS、ASA、PC(ポリカーボネート)、PA-CF(カーボンファイバー入りナイロン)**といった反りやすく、高い強度や耐熱性が求められるエンジニアリングプラスチックの造形が事実上不可能です。

- 熱に弱い: 前述の通り、使える素材がPLAやPETGなどに限定されるため、耐熱温度が$80^\circ\text{C}$を超えるような実用的な部品を作ることはできません。

② 造形サイズの制約

- サイズが小さい: 造形サイズは $180 \times 180 \times 180 \text{mm}$ と、デスクトップ機としてはかなり小さい部類に入ります。

- 大きなフィギュアや、実用品(PCのケースなど)を一度に出力することはできず、分割してプリントし、後で接着する必要があります。

③ ノズル温度の限界

- ノズル最高温度が$300^\circ\text{C}$ですが、チャンバーがないため、それを活かせるフィラメントは限られます。

- より特殊な高機能素材(PEEKなど)は$400^\circ\text{C}$以上のノズル温度が必要になるため、将来的により高度な材料に手を出したい場合、A1 miniでは対応できません。

④ 構造上の限界(ベッドスリンガー方式)

- A1 miniは、造形物が乗っているベッドがX軸・Y軸方向(前後・左右)に動く「ベッドスリンガー方式」を採用しています。

- 高速時の品質低下: プリント速度を非常に上げると、重いベッドが高速で移動するため、慣性(振動)が大きくなり、造形品質が低下しやすい傾向があります。

2. サイズ・設置に関する制約

⑤ 設置スペースの確保

- 本体はコンパクトですが、造形時にベッドが大きく前後するため、プリンターの後方や前面に十分なスペースを確保する必要があります。

- 実際の設置スペースは、本体サイズ(約 $347 \times 315 \times 365 \text{mm}$)よりも広くなります。

⑥ 騒音の問題

- A1 miniは高速プリントが可能ですが、高速モードでは冷却ファンやモーター音が大きくなることがあります。

- **静かな環境(特に夜間)**での利用や、リビングなどに置く場合は、騒音が気になる可能性があります。(ただし、静音モードも用意されています。)

3. 販売・運用上の制約

⑦ 耐久性や保証の懸念(海外メーカー全般の傾向)

- A1 miniを提供するBambu Labは海外メーカーであり、国内メーカーと比べて修理や部品交換の対応に時間がかかる可能性や、保証対応が煩雑になる可能性があります。

- 部品の入手についても、国内で簡単に手に入らない場合があります。

⑧ 販売時の用途制限

- A1 miniで出力したものは「熱に弱い」という根本的な制限があるため、販売する際、使用上の注意書き(例:「高温になる場所では使用しないでください」)を必ず添える必要があり、用途が限定されます。

- PLAがメイン素材となるため、顧客の多くが求めるであろう耐久性・耐熱性の高い実用品の販売には向きません。

まとめると、A1 miniの最大のデメリットは**「扱える素材と造形サイズの限界」**であり、これが将来的に「高性能な実用品を造形・販売したい」という目的に対して、大きな壁となります。

高性能な実用品を造形や販売についてはその販売が軌道に乗らないと意味がない気がします、、

まずは購入、そして取り扱いに慣れること、、、そして、行動に移すことですね、、

おじさん、、、気合が入ってきました、、、

本日も最後までご愛読いただきましてありがとうございました

コメント